率的办法有三种,原位掺杂、分散和离子注入,这三种办法别离进程怎么,有何差异呢?

原位掺杂是半导体资料掺杂的最有用办法是在资料成长进程中进行。在资料的高温成长进程中杂质进入对晶体结构并没有损害,并且杂质一起被激活,避免了后期的退火工艺和大的热预算。只需完好掩盖的薄膜资料十分简单运用这种办法。

硅烷(SiH4)是最常用的反响气体,二氯甲硅烷(SiH2Cl2)和四氯化硅(SiCl4)偶然也被运用。在硅片外表,硅烷分解成硅原子和氢气。

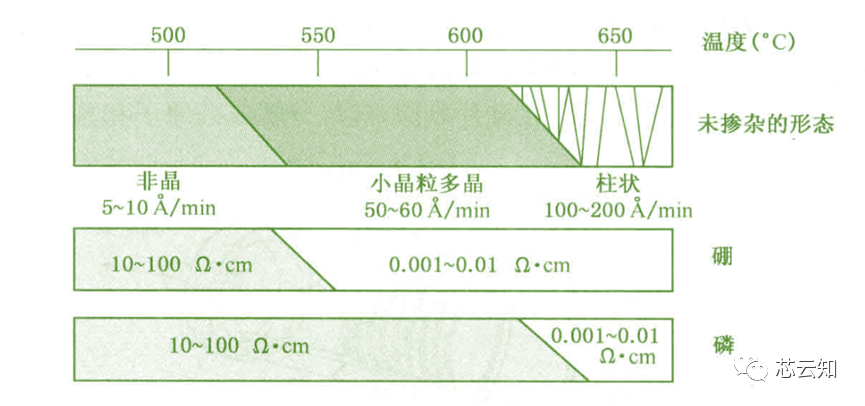

在化学气相淀积进程中,经过在反响物质流中参加适宜的杂质源气体,就可以在多晶硅成长的进程中进行原位掺杂。三氯氧化磷(POCl3)是液态资料但可以运用惰性气体以蒸气的办法带着进入反响设备,它被作为CVD体系中的磷杂质源。乙硼烷(B2H6)砷化三氢(AsH3)以及磷化氢(PH3)都是气态资料可被引进反响设备别离作为硼、砷和磷的杂质源。一般杂质流只占硅烷的百分之几,为了安全起见还常常对杂质气源进行稀释(例如,用氮气将PH3稀释到2%)。

在半导体和MEMS技能领域,分散工艺首要是关于整个薄膜掺杂或关于部分掺杂构成所需的掺杂区。该工艺首要运用高温下杂质由高浓度区向低浓度区的热分散完成,硅资料的工艺温度一般大于900°C。

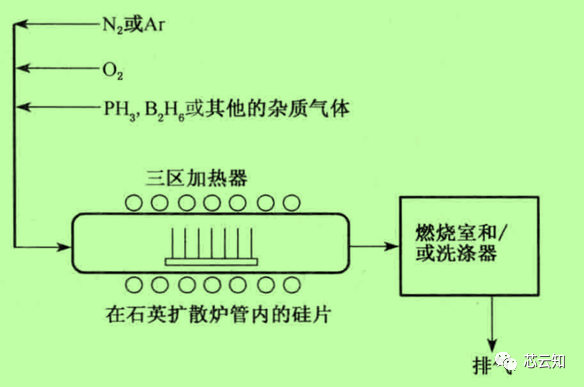

气相分散:在前期的半导体技能中,气相分散工艺被广泛地运用,但现在现已很少了,原因是这个工艺需要用有毒气体。杂质原子由恰当的气体带着,例如磷化氢、乙硼烷POCl3、BCl3等, 通入有衬底资料的高温分散炉。

固相分散:可经过在待掺杂衬底上制造的薄膜资料作为杂质源,这些薄膜常常是含有硼或磷的玻璃资料。含磷或含硼的玻璃薄膜运用LPCVD设备,选用低压硅烷和掺有少量PH3或B2H6的进行淀积(温度大约为400°C气压为300mTorr)。由于高杂质浓度的玻璃简单吸湿不利于运用,因而含硼或磷的玻璃中典型杂质水平为4~7wt%。

第一步选用稳定外表源分散的办法,在硅片外表淀积少量的杂质原子。由于分散温度较低,分散时间比较短,杂质原子在硅片外表的分散深度极浅,好像淀积在外表,一般称为“预淀积”。

第二步是把经预淀积的硅片放入另一分散炉内加热,使杂质向硅片内部分散,从头散布,到达所要求的外表浓度和分散深度。所以,这一步是有限外表源分散,常称为“再散布”。

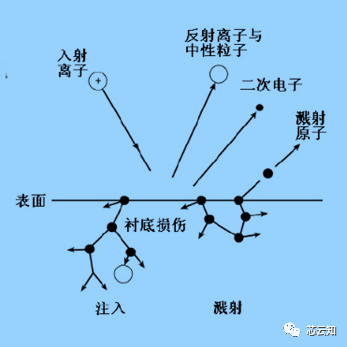

离子注入是一种将高能离子射入半导体衬底资料的掺杂工艺。离子注入工艺比传统的高温分散工艺更为便当。由于掩膜不需要饱尝高温,因而有多种多样的掩膜资料可以被挑选。由于离子注入会引起晶格损害,所以一定要经过热退火工艺修正晶格,一起也能完成杂质原子的激活。

与分散办法不同,由于直接与杂质源触摸,分散办法中最高的杂质浓度坐落外表,而离子注入工艺可以方便地将杂质送到衬底外表以下,易于完成比如埋沟器材这样的结构。只需能量足够高,离子也可以穿越外表结构。离子注入所供给的关于杂质浓度和杂质散布的共同控制能力是根本分散工艺所不可能具有的。